狂風呼嘯而過,劇烈地搖晃著一切:在 BMW 集團位於慕尼黑的 AEROLAB,風速高達每小時 300 公里的一場巨大風暴。

這是 ALPINA 外部組件經過最終空氣動力學改進的地方:對前裙板上的空氣開口進行微調,使用霧化探頭可視化了車輛上的空氣動力學流動,通過導流板的細微支節,以確保完美。BMW 風洞中的測試過程對於每項 ALPINA 產品開發都至關重要。

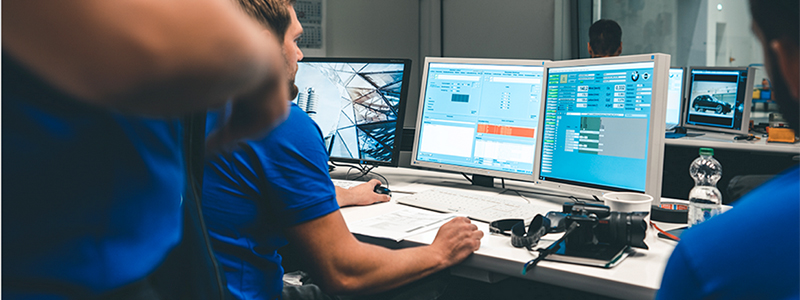

負責 ALPINA 外觀和車身的開發工程師,Heiko Muhs 和 Daniel Rohe 闡述了 ALPINA 空氣動力學組件的開發過程,並向我們提供了他們在 BMW 風洞中工作的獨家見解。

從 CAD 設計到成型

大約在上市前兩年,ALPINA 開始進行 CAD 設計,整個開發過程以數位程序開始,也就是新模型的技術插圖。

車身外觀和車身主管 Heiko Muhs 說:“根據這些數據,我們提出了初步的設計思路, 並繪製了 ALPINA 前後導流板的各種數位版本。”

在此過程中,我們確保外部組件在開發的早期階段就已經滿足了各種技術要求。例如,車身前部的進氣口必須足夠大,以允許足夠的空氣進入冷卻系統,以確保高性能引擎的熱力學穩定性。導流板必須在空氣動力學方面進行優化,以使前橋和後橋的升力盡可能低且收斂。因此,即使在高速行駛時,我們也能確保車輛在道路上的安全性和穩定性。

ALPINA 的一般發展理念是基於 “形式與功能並存” 的信條。

然後使用 3D 打印機將選定的設計轉變為現實,並在ALPINA 塑料工廠生產初始原型零件。

曾在 ALPINA 外觀和車身部門的開發團隊長達五年的成員的 Daniel Rohe 說到:想法現在已經成形。

“我們直接在車輛上進行工作,以評估導流板的設計是否與車輛的整體設計語言相吻合,並與產品管理和執行委員會進行討論,”。

對設計做出基本決定後,就該進行詳細的技術改進了。

但是,我們的責任範圍並不僅限於前導流板和後導流板等外部設計組件。我們還優化了底盤的其他方面,例如底部,以改善空氣流通。例如,在當前的 BMW ALPINA B3 上,我們在車身底部集成了額外的空氣坡道,以增加流向變速箱的空氣流,以實現更好的冷卻,該冷卻系統必須承受 700 Nm(516磅-英尺)的扭矩。

Rohe 補充說:”這可能只是很小的技術細節,但它可以幫助我們提供人們與 ALPINA 相關聯的卓越駕駛體驗。”

位於慕尼黑的 BMW AEROLAB

一旦設計了所有空氣動力學部件並生產了原型,就可以在 BMW 風洞中開始測試。

在 AEROLAB 中,原型車被放置在一條 “滾動的道路”上,實際上是一條1毫米薄的不銹鋼傳送帶。巨大的渦輪機可產生時速高達 300 公里的風速,從而產生類似於實際測試軌道上的空氣動力學流動條件。

“當風力渦輪機全速運轉時,即使您被風洞 ‘觀眾區’ 的厚玻璃遮擋,也能感受到風暴的力量。

Muhs 解釋說:“每個 ALPINA 型號都必須至少進行一次 300 km / h 的測試”。

大多數測量都是在時速 140 公里的風速下進行的。每次測試運行後,原型零件都會進一步修改完善。由工業橡皮泥製成的模型逐毫米進行優化,以影響其空氣動力學特性。目的是將前橋和後橋上的提升量減至最小,同時優化阻力係數。

在測試賽道上的嚴峻考驗

“風洞中的所有模擬和測試都無法替代真實道路上的物理測試。”

Rohe 指出:“尤其是意大利南部納爾多的高速道路,凸顯了外部車身和各個組件在真實條件下的反應。例如:

是否有過多的風聲?

外部組件是否與其他車輛設備的功能兼容?

還有其他驚喜嗎?

然後,我們將繼續研究細節,直到一切都變得完美為止。”

以下視頻深入介紹了 BMW AEROLAB 中 ALPINA 工程師的工作:

ALPINA 的空氣導流組件的開發,皆利用 BMW 的風洞進行功能測試,其所設計的導流組件,除了視覺符合 BMW 的整體觀感之外,也必須真實產生功能,這絕非其他品牌所能與其相較。